隨著工業4.0時代的到來,自動化技術正深刻改變傳統制造業的面貌。在一家專注于機動車部件生產的工廠中,整條生產線僅有兩個工位需要人工操作,其余環節均由機器人、自動化設備和智能系統完成。這不僅體現了技術革新的巨大成就,也為行業效率與質量提升樹立了標桿。

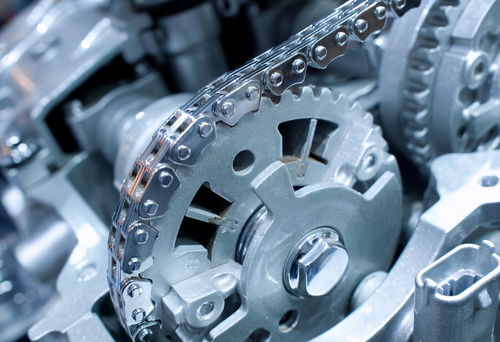

該工廠的生產線設計高度集成,覆蓋了從原材料處理、精密加工到最終組裝的全過程。自動化系統通過傳感器和AI算法實時監控生產狀態,確保每個部件符合嚴格的質量標準。例如,在鑄造和切削環節,機械臂精準執行任務,減少了人為誤差;而在檢測階段,機器視覺系統能快速識別微小缺陷,提升產品可靠性。

僅有的兩個人工工位分別負責關鍵質檢和復雜調試工作。在質檢工位,經驗豐富的工人利用專業工具對成品進行最終核查,確保無遺漏問題;在調試工位,技術人員則處理自動化系統難以應對的定制化需求,如特殊部件的微調。這種人工與自動化的互補,既發揮了機器的效率優勢,又保留了人類智慧的靈活性。

這一模式帶來的效益顯著:生產效率提升約30%,產品不良率下降至0.1%以下,同時人力成本大幅降低。員工也從重復性勞動中解放出來,轉向更高價值的維護與創新崗位。工廠也面臨挑戰,如初期投資高、技術更新快,以及員工技能轉型需求。

這種高度自動化的生產線將成為機動車制造業的主流趨勢。通過持續優化人機協作,工廠不僅能應對市場波動,還將推動整個行業向智能化、綠色化邁進。這一案例證明,技術創新不是取代人類,而是賦能產業升級,創造更可持續的發展路徑。